Французская автомобилестроительная компания Bugatti обнародовала видеоролик, демонстрирующий экстремальные испытания тормозного механизма, созданного с применением технологии 3D-печати.

Об изготовлении тормозных суппортов методом 3D-печати Bugatti объявила в начале текущего года. Процесс предполагает использование специального титанового порошка, из которого послойно формируется деталь. На создание одного суппорта требуется 45 часов.

Применение технологии 3D-печати позволяет уменьшить вес суппорта на 40 % по сравнению с традиционными изделиями — с 4,9 килограмма до 2,9 килограмма. Это особенно важно, когда речь идёт о суперкарах вроде Bugatti Chiron.

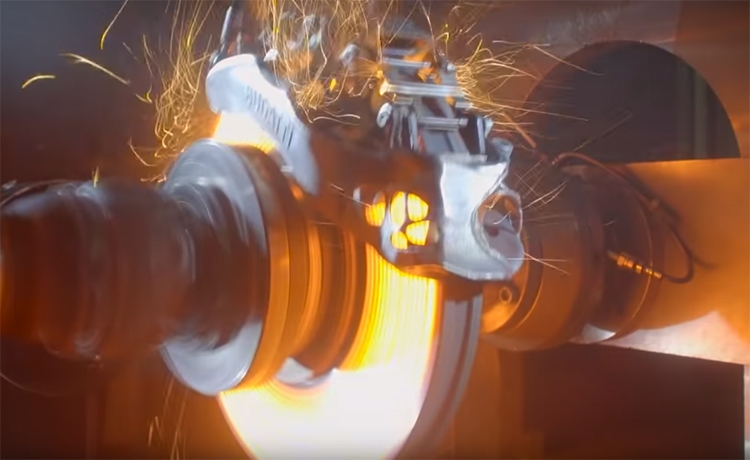

Суппорт тестировался на специальном стенде с тормозным диском. В ходе испытаний диск раскручивался до скорости практически в 400 км/ч, после чего начиналось торможение.

На видео видно, как диск раскаляется докрасна, испуская фонтаны искр. Температура в этот момент превышает 1000 градусов Цельсия. Удивительно, но напечатанная на 3D-принтере деталь справилась с этими экстремальными нагрузками.

В перспективе тормозные суппорты нового типа планируется использовать на автомобилях премиум-класса.